ステンレスタンク・フィルター

ハウジング製作事例

材料の加工コストを考慮した圧力容器・タンク製作コストダウン

- TOPページ

- 設計改善事例(VA・VE事例)

- 材料の加工コストを考慮した圧力容器・タンク製作コストダウン

材料の加工コストを考慮した圧力容器・タンク製作コストダウン

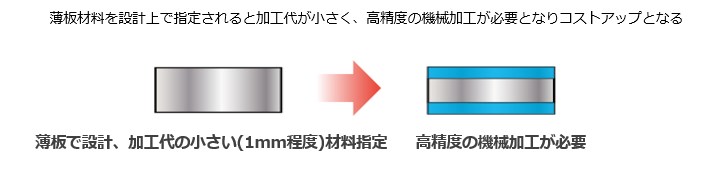

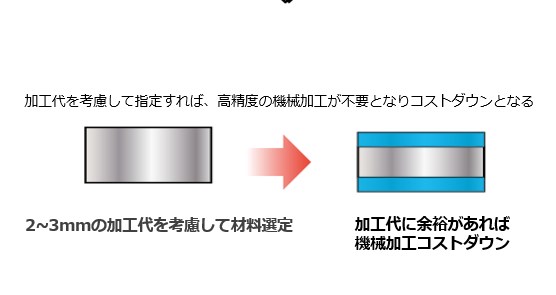

ステンレス圧力容器やステンレスタンクのフランジを設計する際には、設計上最低限必要な板厚に、2~3mm程度の厚みを足した板厚の規格材料を探して選択することで、機械加工のコストを抑えることが可能になります。材料の購入費用は少し増えてしまいますが、機械加工費を抑えることができ、全体としてステンレス圧力容器やステンレスタンクのコストダウンにつながります。

この提案事例のポイント

ステンレス圧力容器、ステンレスタンクを設計する際には、設計上最低限必要な板厚ではなく、加工性を考慮して少し厚めの板厚で設計しておくことがポイントです。ステンレスの板厚に余裕があれば、機械加工費を安く抑えることができ、ステンレス圧力容器やステンレスタンクのトータルストダウンを実現することができます。

関連記事